Многофункциональный сварочный источник Lincoln Electric Power Wave® S500

Линейку аппаратов Power Wave® C300, S350 и S500 можно назвать хорошим примером модульной концепции, которая позволяет потребителям подобрать самую подходящую конфигурацию оборудования для той или иной задачи. Все источники данной линейки поддерживают протокол Arclink, который позволяет работать с любыми цифровыми механизмами подачи проволоки производства Lincoln Electric

Все аппараты Power Wave® поддерживают соединение Ethernet. В сочетании с фирменным бесплатным ПО от Lincoln Electric это соединение позволяет получить полный доступ к функциям аппарата. Более того, все программное обеспечение регулярно обновляется. На сайте powerwavesoftware.com Вы всегда можете найти последнюю версию ПО и настройки для самых разных режимов сварки

Новейшие технологии и высочайшая надежность – аппараты Power Wave обладают и тем, и другим.

Стандартный комплект оборудования

Предлагаемый комплект оборудования состоит из следующих модулей, объединённых в единую систему:

Сварочный источник Power Wave S500

Механизм подачи проволоки Power Feed 46

Блок специальных режимов Advanced Module

Тележка

Комплект коммутационных кабелей

Поддерживаемые типы сварки

Уникальность комплекта сварочного полуавтомата Power Wave S500 заключается в его исключительной многозадачности. Оборудование имеет возможность производить сварку в следующих режимах:

- Ручная дуговая сварка штучным электродом на постоянном токе

- Режим сварки «мягкой» дугой

- Режим сварки «жесткой» дугой

- Режим сварки трубы

- Ручная дуговая сварка штучным электродом на переменном токе

- Строжка

- Аргонодуговая сварка неплавящимся электродом

- Аргонодуговая сварка неплавящимся электродом на постоянном токе

- Аргонодуговая сварка неплавящимся электродом на постоянном токе в импульсном режиме

- Аргонодуговая сварка неплавящимся электродом на постоянном токе с высокочастотным поджиком

- Аргонодуговая сварка неплавящимся электродом на постоянном токе в импульсном режиме с высокочастотным поджигом

- Аргонодуговая сварка неплавящимся электродом на переменном токе

- Аргонодуговая сварка неплавящимся электродом на переменном токе с высокочастотным поджигом

- Полуавтоматическая сварка в среде защитных газов

- CV – режим. Стандартная сварка

- Power Mode

- Pulse

- Precision Pulse

- Pulse-on-Pulse

- Rapid-Arc

- Rapid-X

- Synergic-STT

- NonSynergic STT

- Сварка порошковой проволокой

- Сварка самозащитой порошковой проволокой

- Сварка оцинкованных сталей

- Сварка 2-мя проволоками (для роботизированных установок)

Таким образом 1 комплект сварочного оборудования Power Wave S500 с блоком Advanced Module позволяет заменить сразу несколько единиц сварочного оборудования различной направленности

Общее количество предустановленных сварочных программ – более 200

Технические характеристики:

| Параметр | Значение | |||

| 1. Источник Power Wave S500 | ||||

| Сварочный ток ПВ | 5 – 550А 450А/36,5В/100% | |||

| Вес | 68 кг | |||

| Класс защиты | IP 23 | |||

| Типы сварки | Pulsed MIG

AC MIG* MIG/MAG Сварка порошковой проволокой РДС Строжка STT* Rapid Arc |

Rapid X*

Power Mode Pulse-on-pulse Precision pulsed AC-TIG* AC-TIG HF* DC-TIG DC-TIG HF |

||

| * — при подключении блока Advanced Module | ||||

| Габариты | ||||

| Питание | 3 фазное 230/400В 50 – 60 Гц | |||

| Предустановленное ПО | Интеграция в заводскую локальную сеть

Функции удалённого контроля и мониторинга режимов сварки в реальном времени |

|||

| 2. Механизм подачи проволоки PF46 | ||||

| Толщина проволоки | Сплошная

0,8 – 2,0 мм |

Порошковая

1,0 – 2,0 мм |

||

| Скорость подачи проволоки | 1,0 – 22 м/мин | |||

| Питание | 3 фазное 230/400В 50 – 60 Гц | |||

| Количество протяжных роликов | 4 шт | |||

| Вес | 18,5 кг | |||

| Количество установленных режимов сварки | Более 200 | |||

| Функции и особенности | Функция заварка кратеров

Функция горячий/мягкий старт Возможность синергетического управления Встроенная/внешняя память Ограничение уровней допуска Каретка для установки еврокассет с проволокой 5 — 18кг Режим импульсной сварки Режим точечной сварки Функция сварки открытого зазора с принудительным формированием обратного валика (STT) Регулировка баланса Регулировка пикового и базового тока Функция Ultimarc™ — регулировка тепловложения |

Хранение и оперативное (10 шт) переключение режимов

Защита паролем Подсветка зоны заправки проволоки Продувка газа Протяжка проволоки Противоразмоточное устройство 2/4 тактный режим горелки Регулировка скорости подачи проволоки Регулировка индуктивности Регулировка динамики дуги TFT-дисплей Цифровой вольтметр и амперметр Регулировка частоты импульса Регулировка смещения |

||

| Исполнение | Мобильное | |||

| Разъём подключение горелки | Евро | |||

| Габариты, ВхШхГ | 460х300х640 мм | |||

| 3. Блок охлаждения Coolarc 55S | ||||

| Вес | 29 кг | |||

| Объём | 12 л | |||

| Функции | Принудительная прокачка охлаждающего контура

Защита от перегрева |

|||

| 4. Блок специальных режимов Advanced Module | ||||

| Вес | 21,32 кг | |||

| Габариты, ВхШхГ | 292х353х645 мм | |||

| Функции | Дополнение источника Power Wave следующими режимами сварки: | |||

| AC MIG*

Rapid X* |

STT*

AC-TIG* AC-TIG HF* |

|||

Описание специальных сварочных процессов

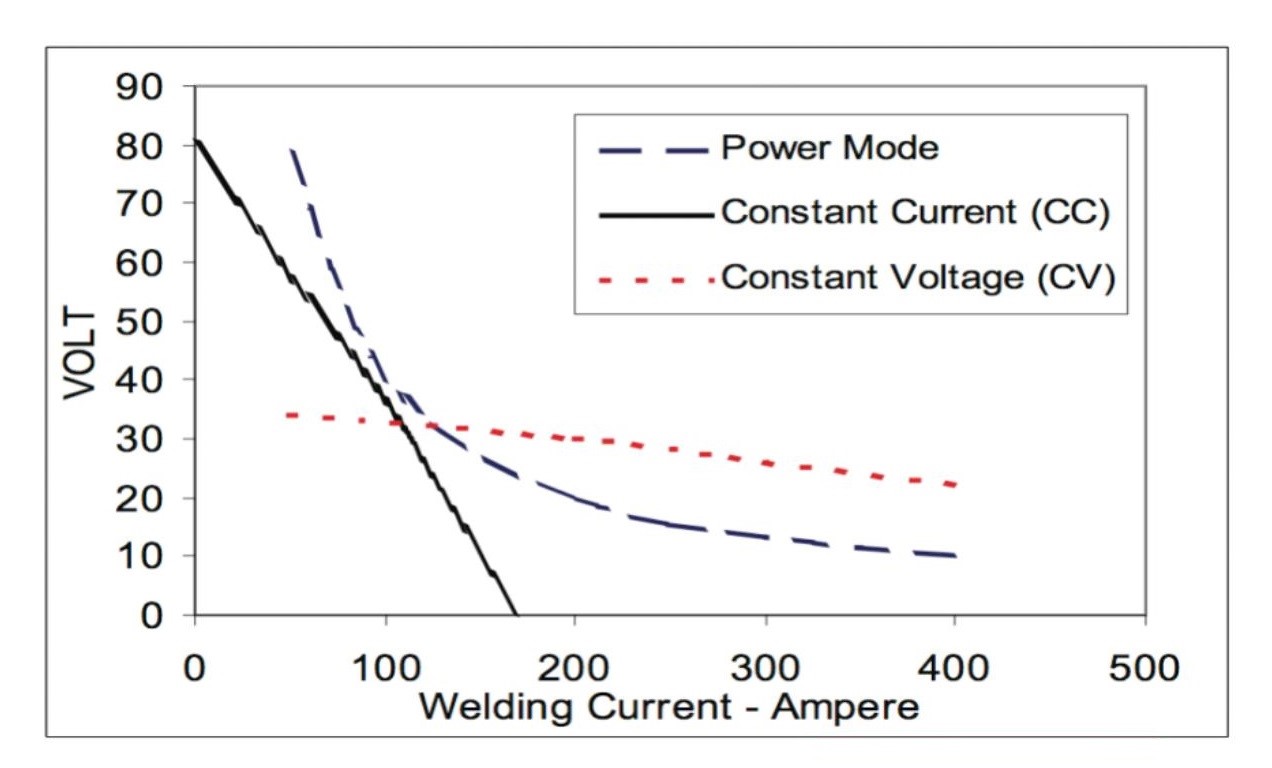

Power Mode

Процесс механизированной сварки в среде защитных газов, который комбинирует преимущества управления формой тока (Waveform Control Tehnology™) с выходными характеристиками традиционного оборудования с падающей ВАХ

Преимущества

- Отличный старт

- Стабильное горение дуги при любых изменениях вылета электрода, даже при очень низких значениях тока

- Постоянство глубины проплавления в режиме струйного переноса

- Низкое разбрызгивание

Применение

- Малые толщины, углеродистая и нержавеющая сталь (даже менее 1,0 мм);

- Сварка корневого прохода

- Сварка алюминия, струйный перенос

- Наружная сварка углов

Примеры применения режима Power Mode

Сварка наружного углового шва

Нержавеющая сталь

Тавровое соединение

Нержавеющая сталь

Рентген корневого прохода

Нержавеющая сталь

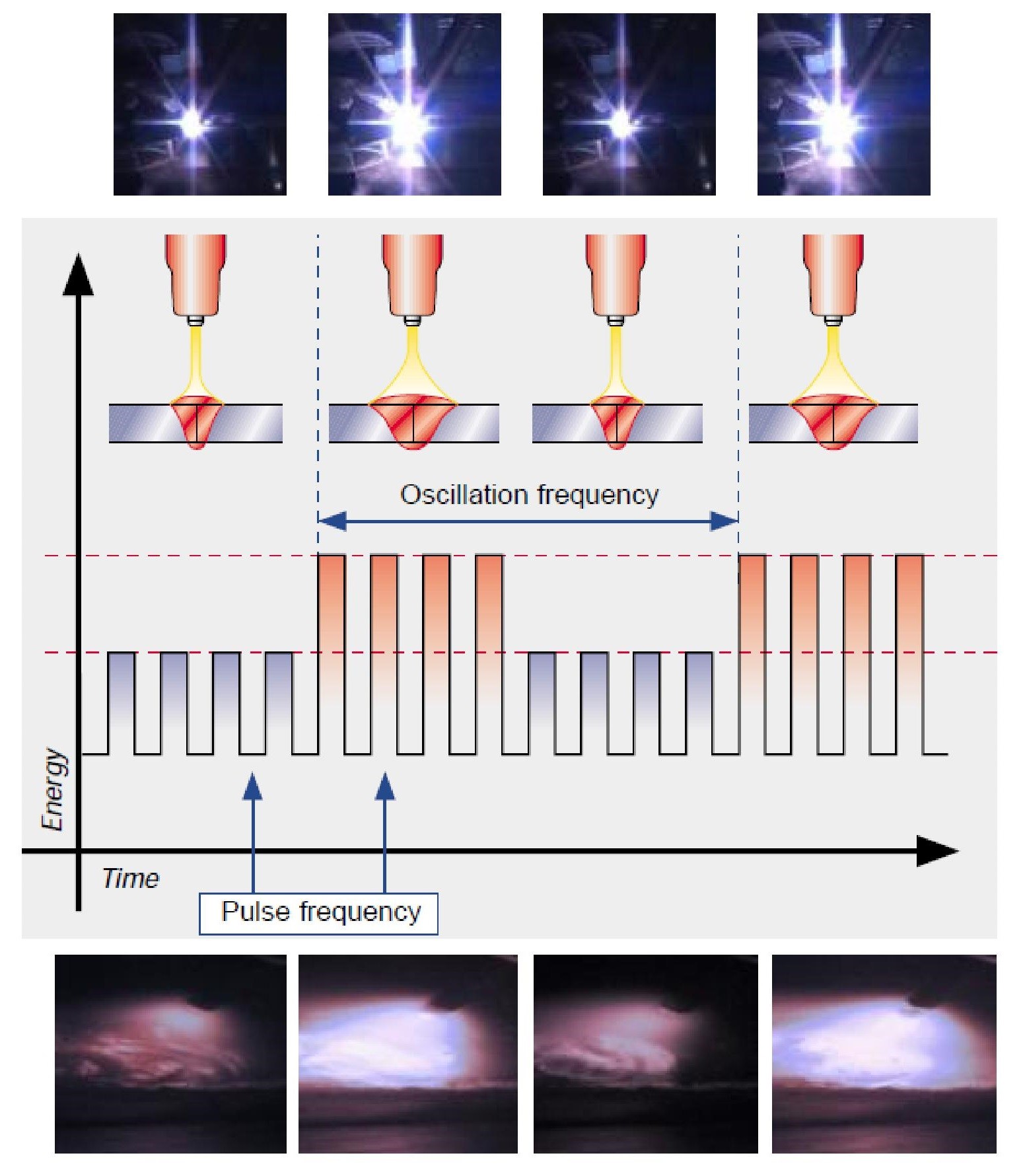

Pulse—on—pulse™

Pulse-on-Pulse – запатентованное решение Lincoln Electric, которое использует последовательность импульсов для прецизионного контроля длины дуги и тепловложения при сварке алюминия. Последовательность также влияет на внешний вид шва – схожий с TIG-сваркой

Преимущества

- Простой процесс, контроль дуги на малых токах

- Хороший внешний вид шва (чешуйчатость)

- Возможная замена TIG-сварки в некоторых случаях

- Улучшенный процесс очищения от оксидных пленок

Применение

- Тонколистовой алюминий

- Сварка алюминия с требованиями по внешнему виду шва

- Лодки, трейлеры, фургоны, лестницы

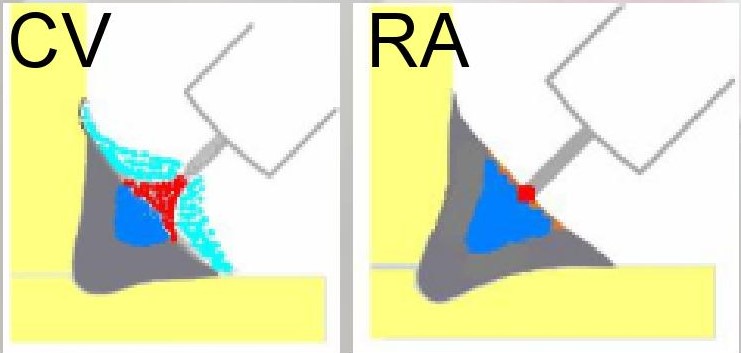

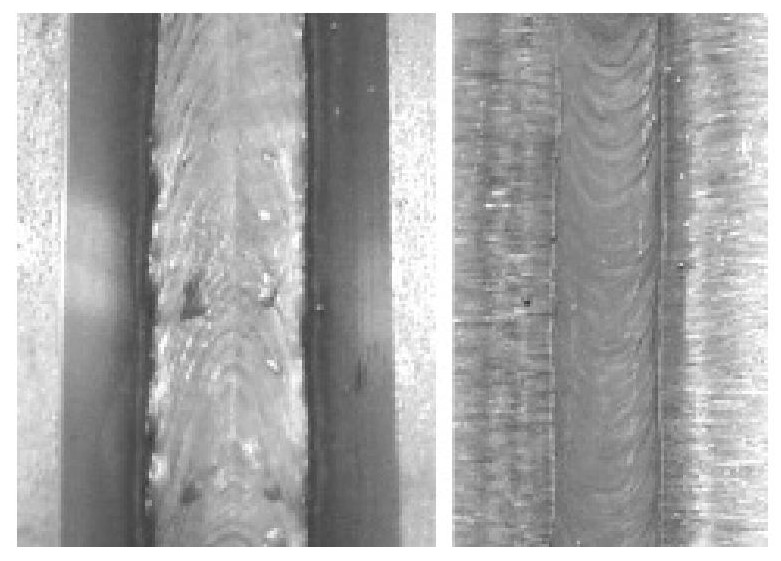

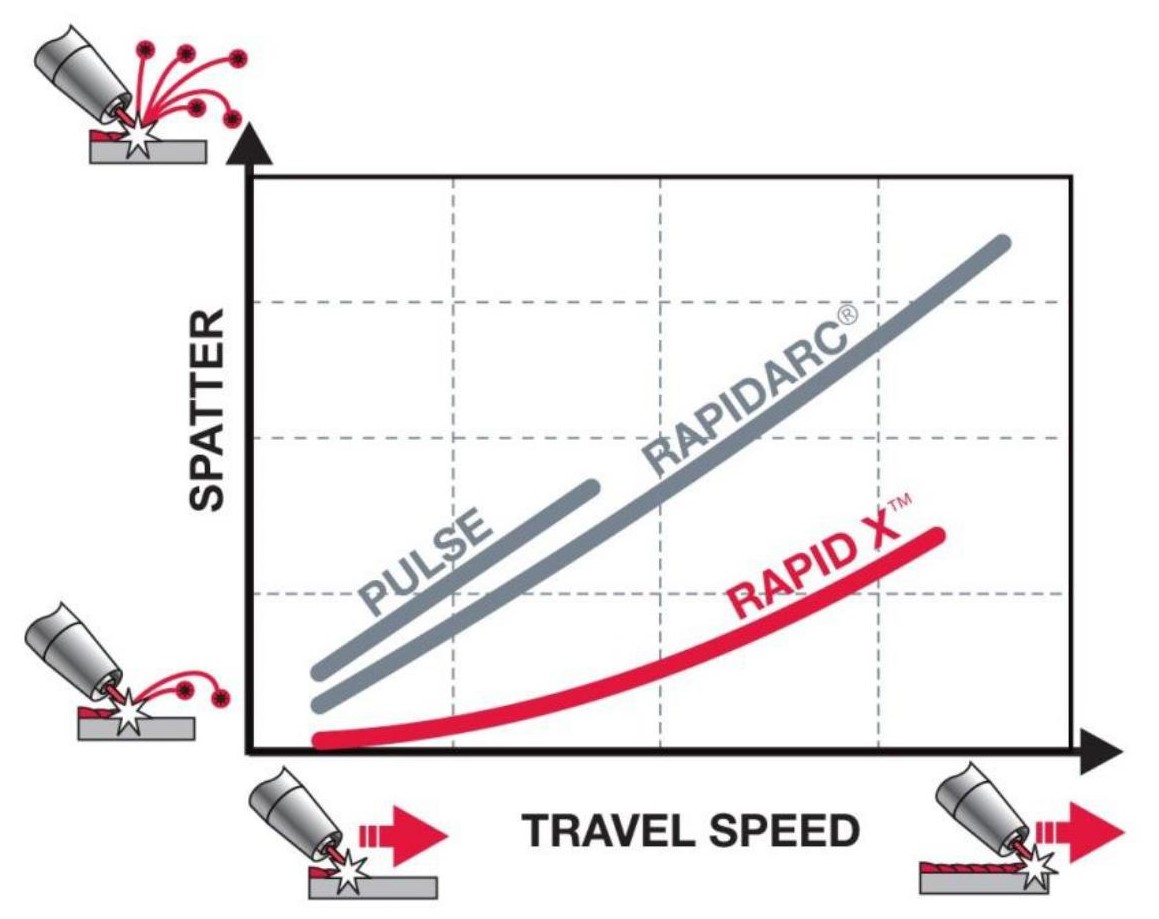

RapidArc®

Импульсный режим MIG-сварки созданный для увеличения производительности по сравнению со стандартными режимами. Высокое качество сварки на низких напряжениях при высокой скорости, потому что дуга поддерживаются короткой и сжатой, уменьшение брызг за счёт точного контроля за циклом короткого замыкания

Преимущества

- Высокая скорость сварки при низких значениях сварочного напряжения – сравнимо со струйным переносом на CV характеристике и импульсным режимом переноса металла (до +30%)

- Низкий коэффициент разбрызгивания

- Высокий коэффициент проплавления, отличная геометрия шва

- Низкое тепловложение, ниже коробление свариваемого металла

- Применимость в разных пространственных положениях

Применение

- Тавровые и нахлёсточные соединения

- Колёса и резервуары

- Автоматическая сварка изделий с толщиной 1,5 – 4,0 мм

- Однопроходная сварка толщин до 13 мм

Сравнение результатов сварки

Режим CV Режим RapidArc

Проволока СВ-08Г2С-О ф1,2 Проволока СВ-08Г2С-О ф1,2

Скорость подачи: 10 м/мин Скорость подачи: 13 м/мин

Напряжение: 29,5 В Напряжение: 28,5 В

Сила тока: 280А Сила тока: 300А

Скорость сварки: 44 см/мин Скорость сварки: 62 см/мин

Тепловложение: 1,13 кДж/мм Тепловложение: 0,83 кДж/мм

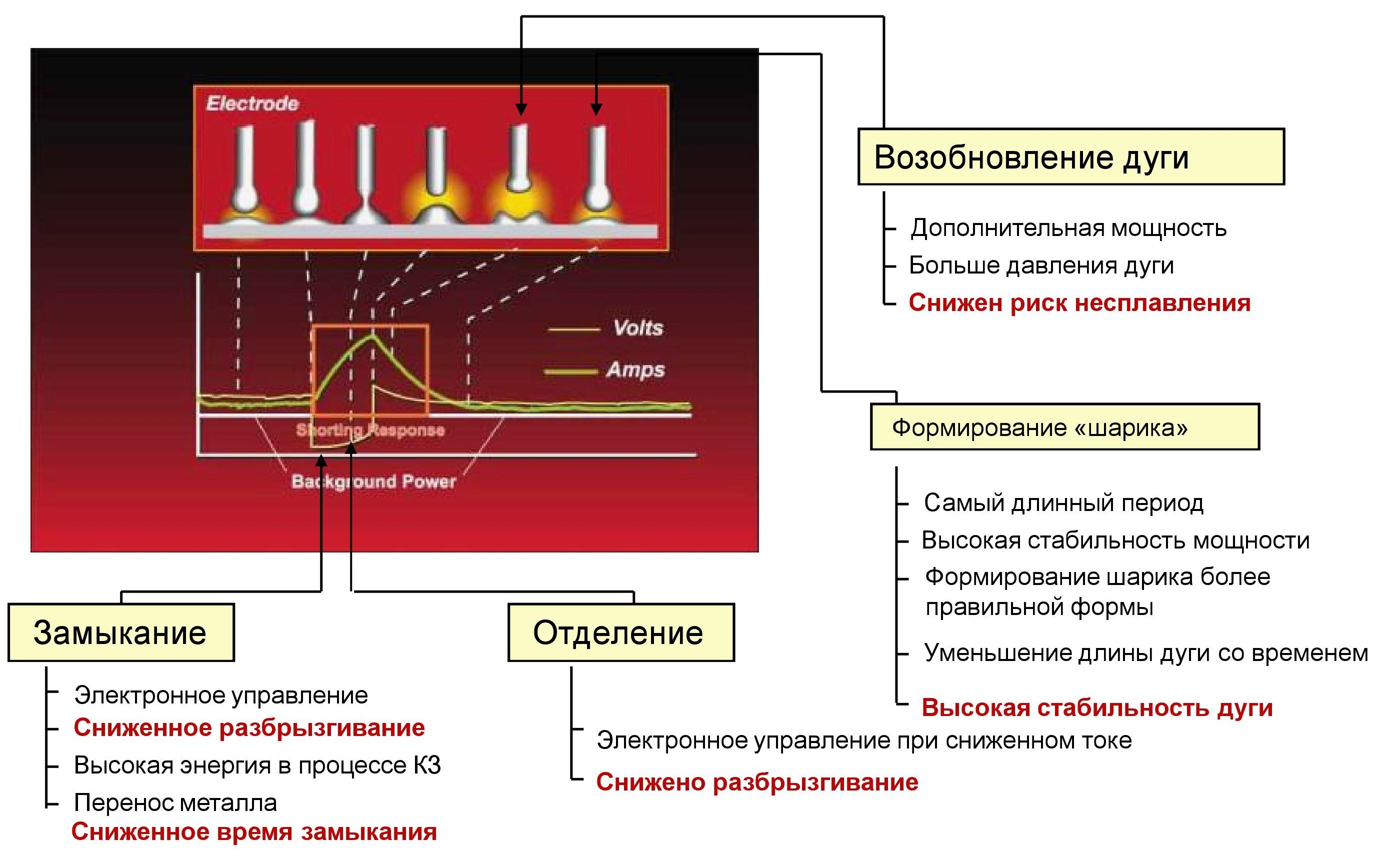

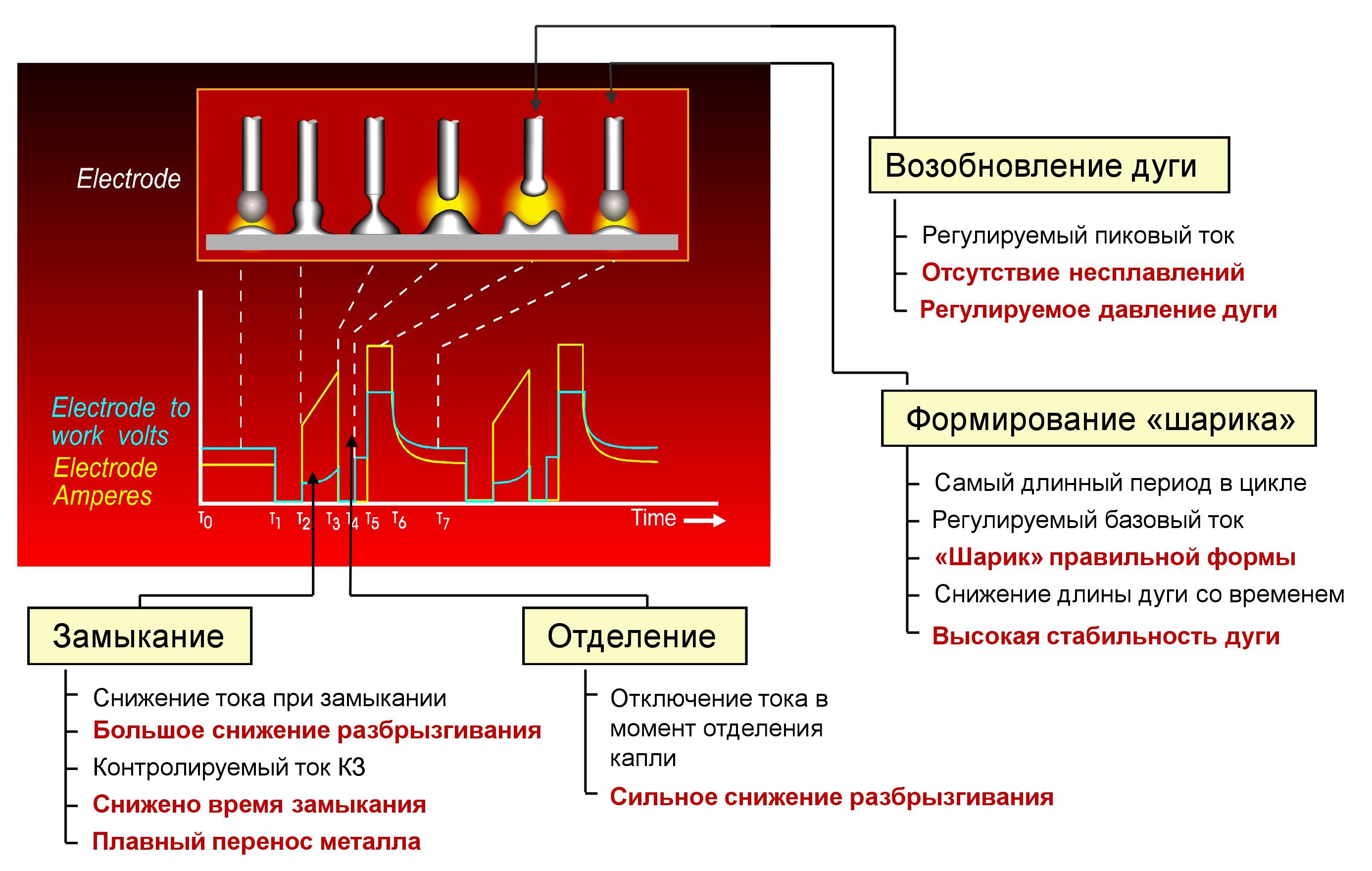

STT®

Surfase Tension Transfer®

STT® — это процесс переноса расплавленного металла силами поверхностного натяжения

Особенности

- Устранение несплавления

- Хорошее проплавление

- Низкое тепловложение (нет перегрева, прожогов, коробления)

- Практически полное отсутствие разбрызгивания и дымообразования

- Контроль за теплом независимо от скорости подачи проволоки

Применение

- Сварка по открытому зазору с принудительным формированием обратного валика

- Сварка тонколистового металла

- Строительство трубопроводов

- Нержавеющая сталь, никель, кремнистая бронза, оцинкованная сталь, медные сплавы

- В 4 раза быстрее TIG сварки, сварка под рентген, 100% СО2 на углеродистых сталях, простота обучения

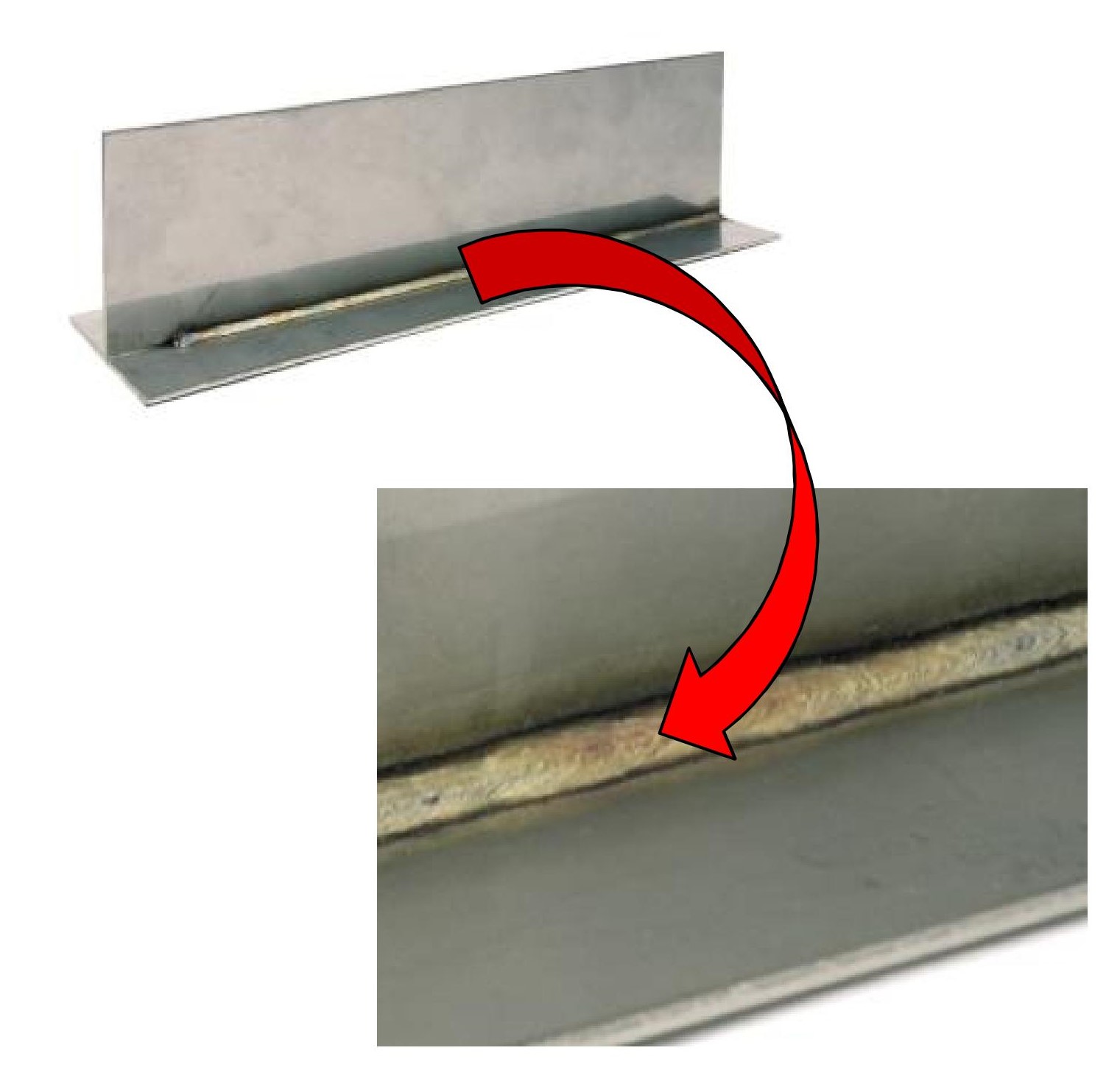

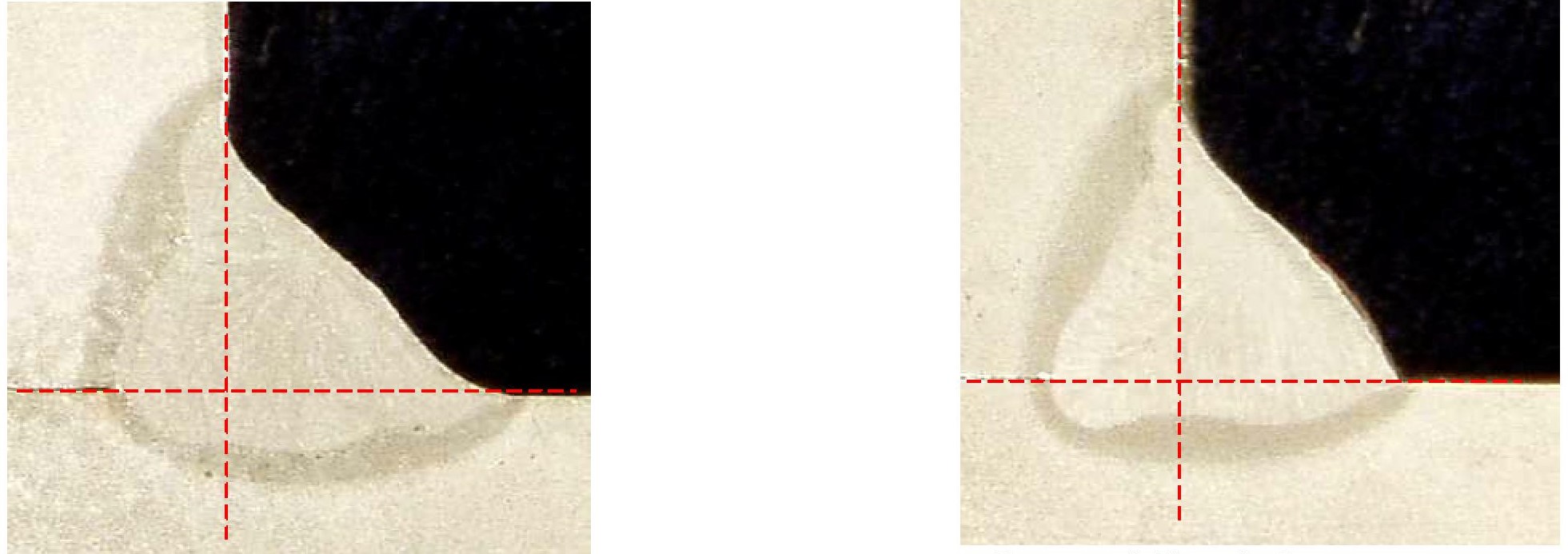

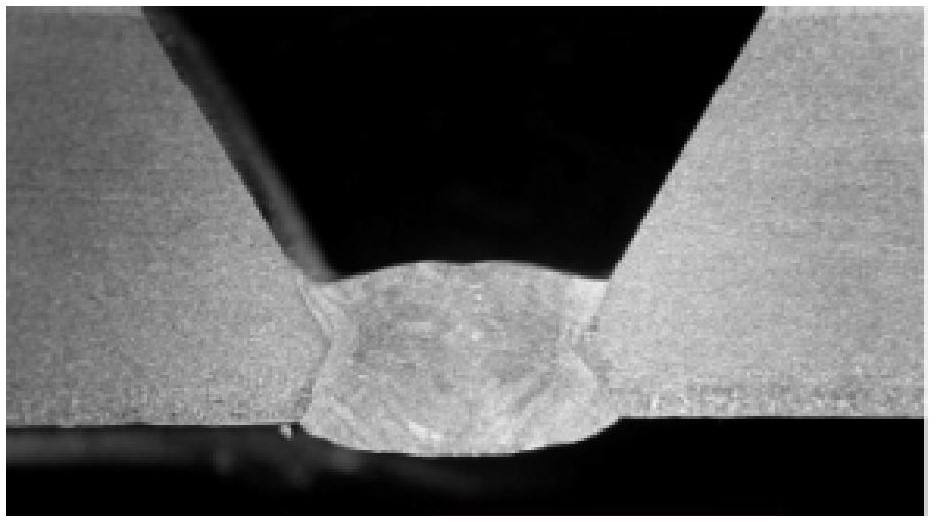

Пример применения режима STT®

Сварка стали 09Г2С по открытому зазору

Проволока: СВ-08Г2С-О ф1,2 мм Притупление: 1,5 мм

Газ: 100% СО2 Фаска: 60°

Зазор: 3,5 мм

Внешний вид наружный шов и обратный валик

Рентген корневого прохода

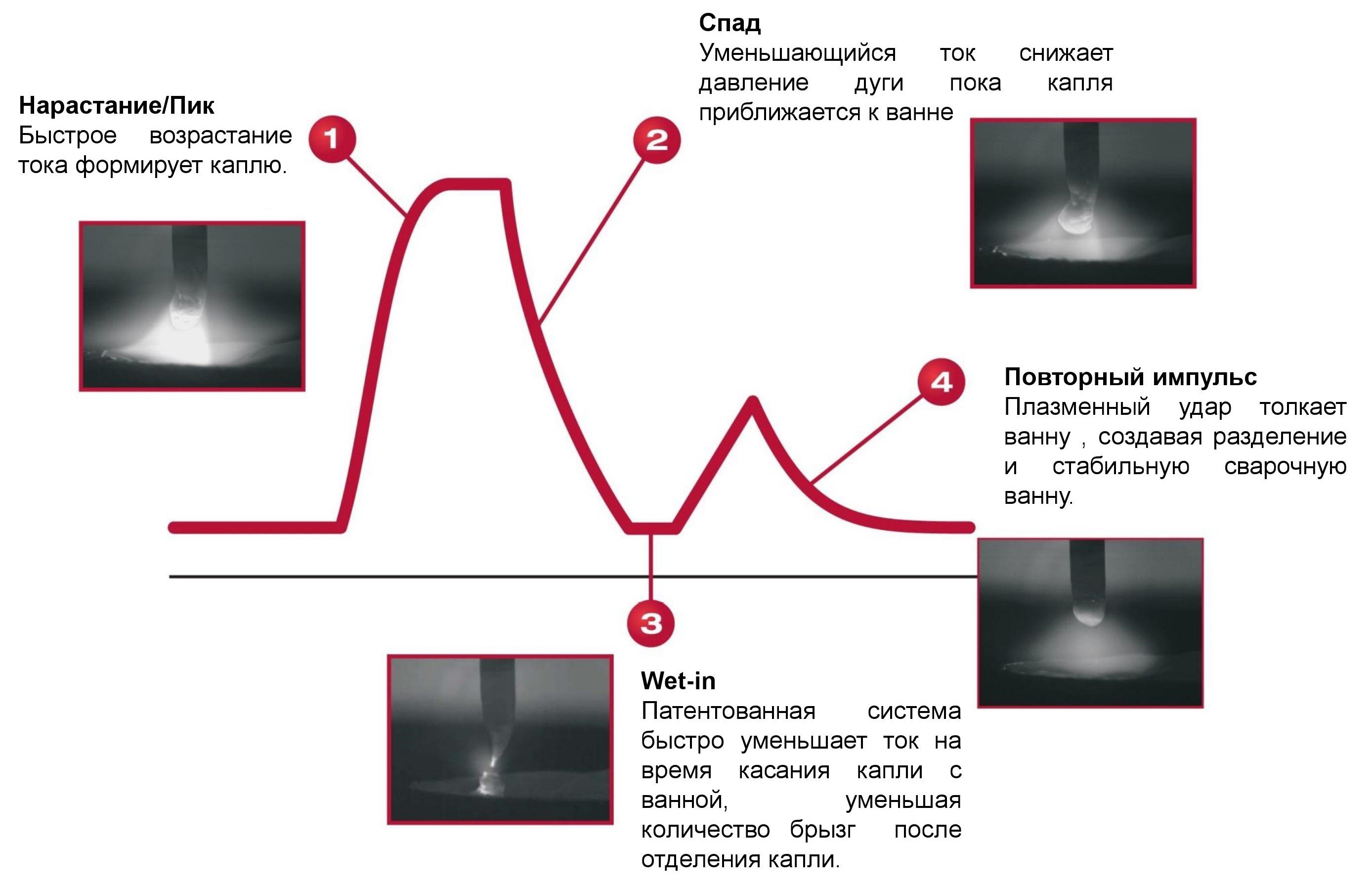

Rapid—X™

Новая версия режима RapidArc® также использует очень короткую дугу, но теперь необычайное снижение количества брызг происходит за счёт низкого тока Wet-in технологии

Обычная сварка состоит из пикового и базового тока, чтобы сбрасывать каплю после каждого импульса. Запатентованный RapidArc®, является прорывом в импульсной сварке, обеспечивает стабильность на маленькой длине дуги, что приводит к значительному увеличению скорости перемещения горелки в процессе сварки

Особенности

- Улучшенная импульсная сварка

- Технология Wet-in моментально сбрасывает ток — ещё меньше разбрызгивания и дымообразования в сравнении с режимом RapidArc®

- Контроль за теплом независимо от скорости подачи проволоки

- Непревзойдённая скорость сварки

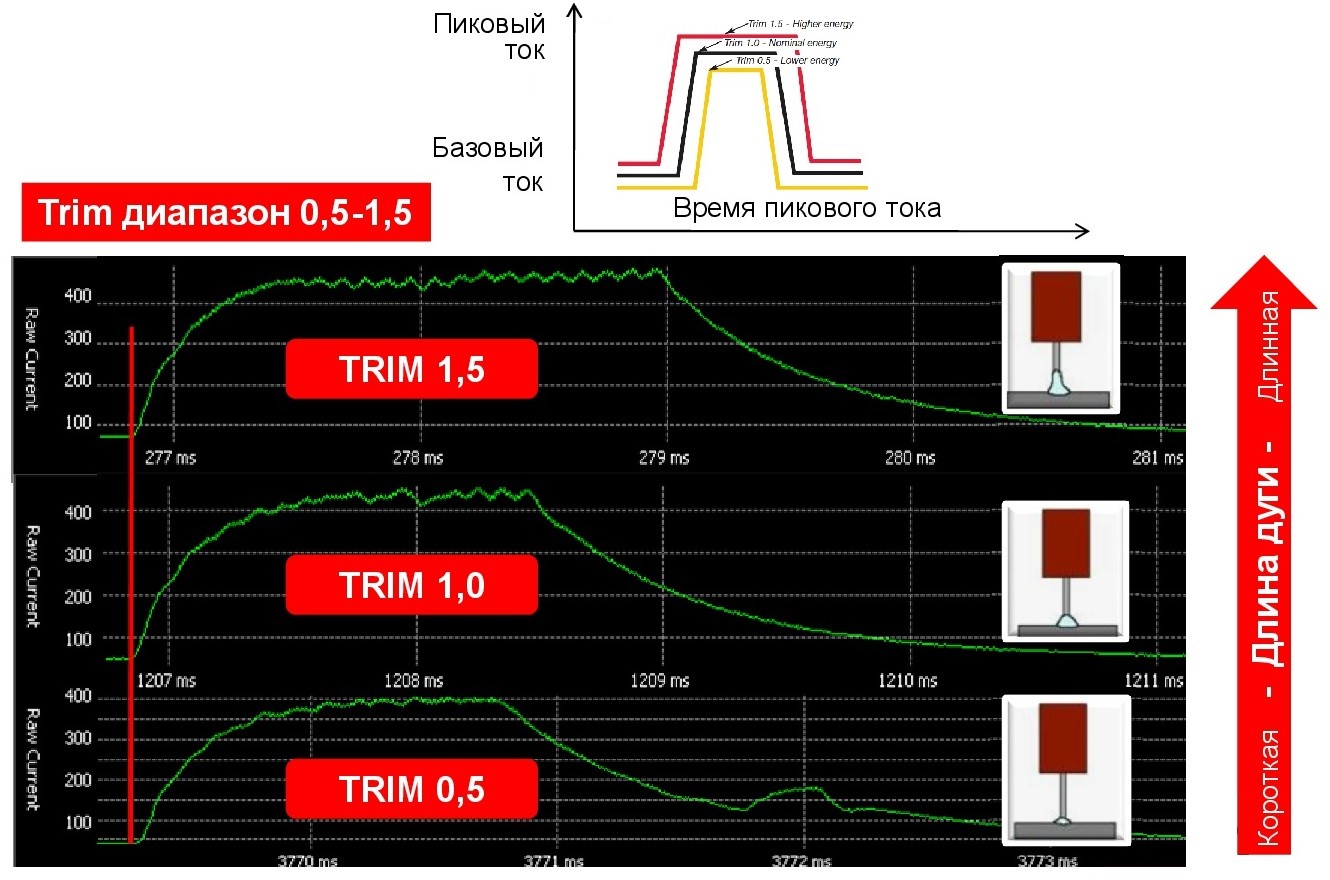

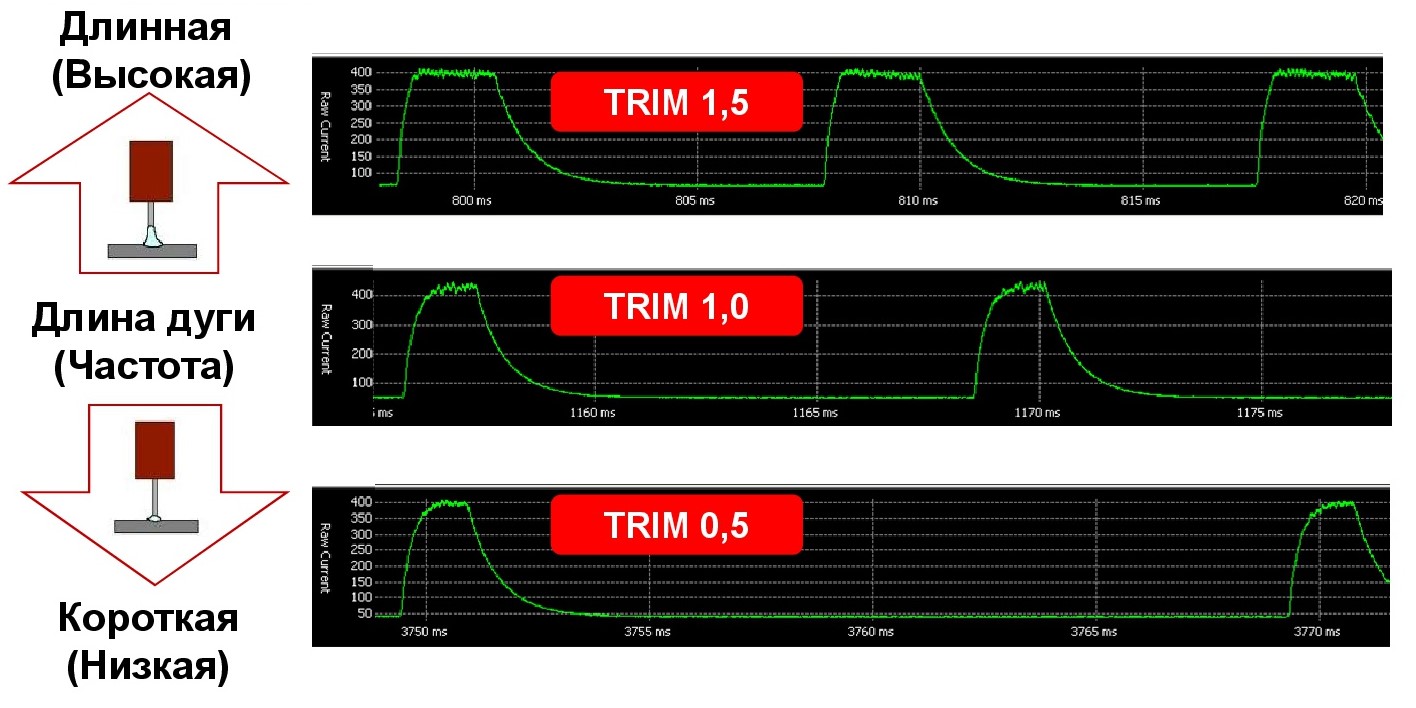

Возможности настройки дуги

Все указанные импульсные режимы, помимо стандартной регулировки скорости сварки и напряжения, имеют дополнительные настройки дуги, позволяющие производить точную настройку и получить желаемый результат для решения любых поставленных задач

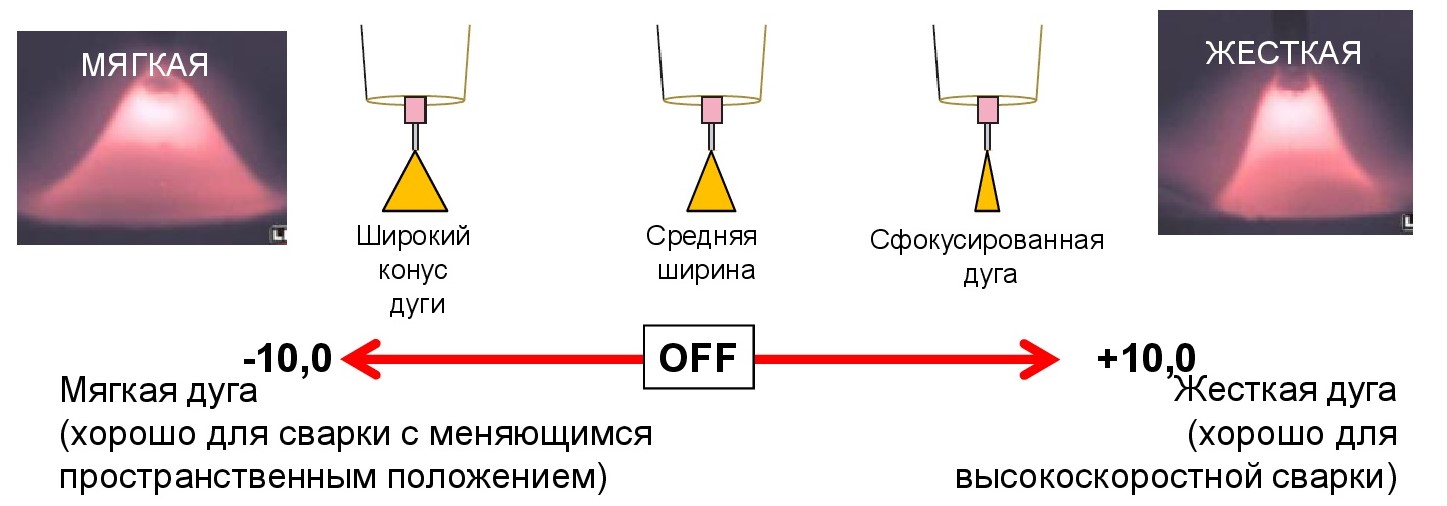

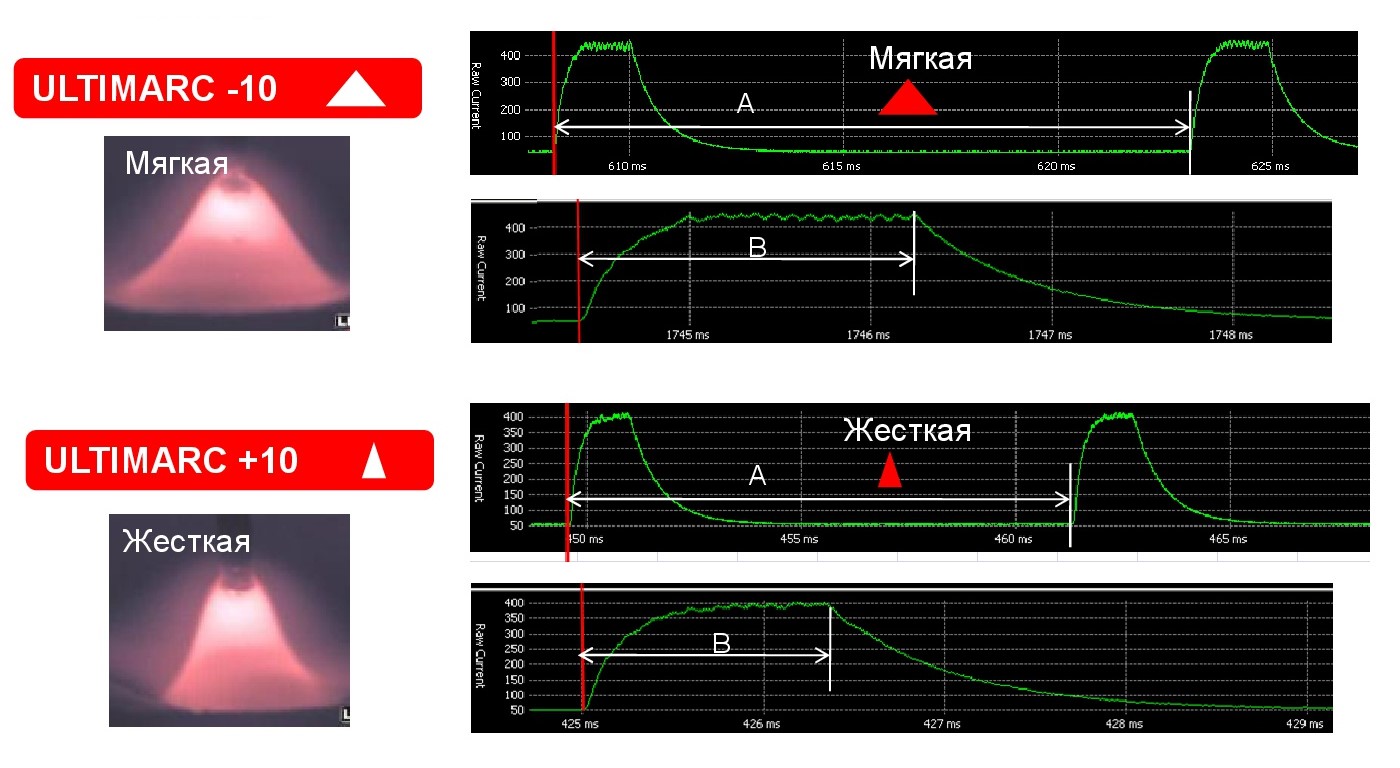

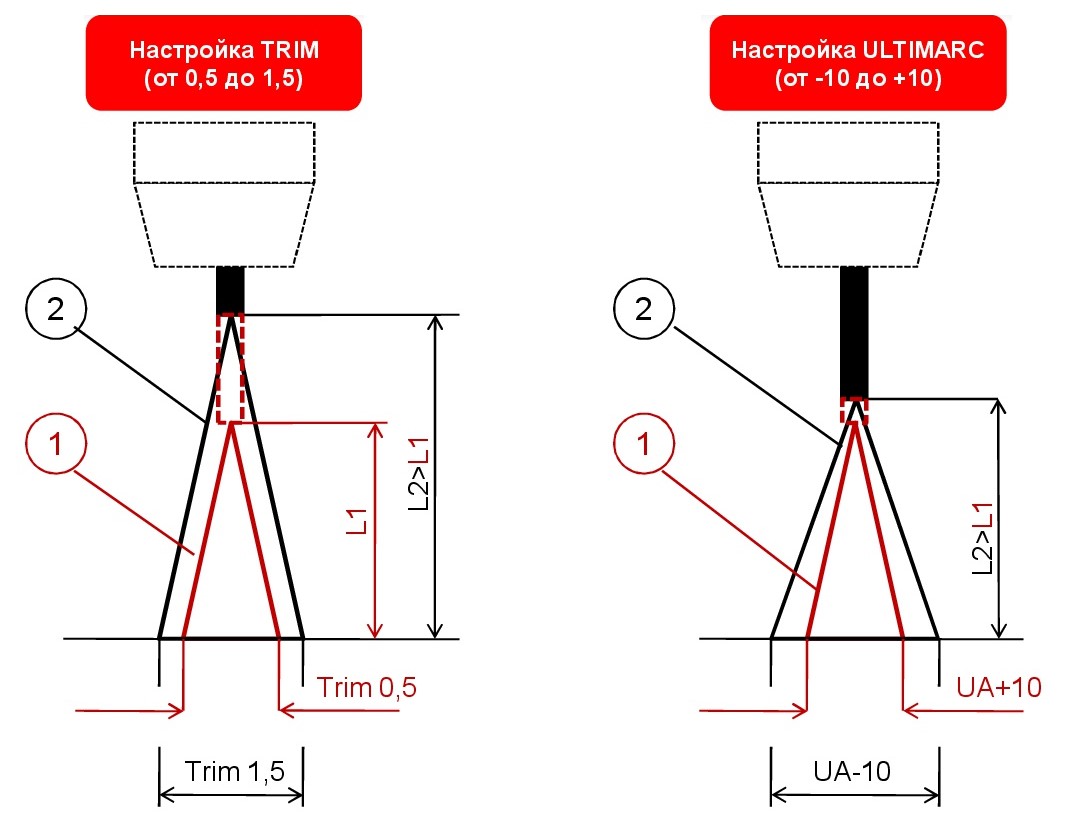

Длина дуги (TRIM)

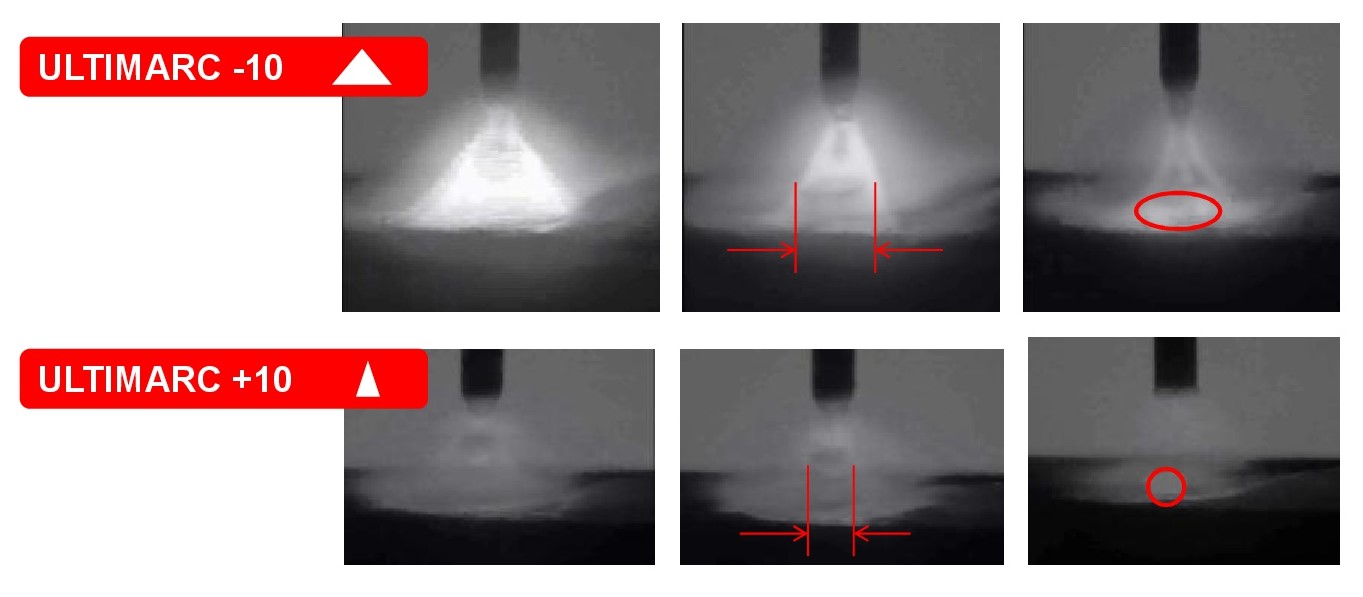

UltimArc™

Описание и возможности программного обеспечения

Источники Power Wave S500 обладают исключительными возможностями по интеграции в заводскую сеть и дистанционному управлению благодаря программным пакетам Lincoln Electric и предустановленной возможности интеграции. Компания Lincoln Electric предлагает для решения данных задач следующие программные пакеты:

- CheckPoint

- PowerWave Manager

- WeldScore

- TrueEnergy

- Lincoln Q-cert

CheckPoint™ — это первая и единственная в мире программа, которая позволяет организовать мониторинг сварочного оборудования со сбором подробных данных об объеме производства, качестве сварки и расходовании сварочных материалов и хранить их на надежном облачном сервере

Задача программного пакета CheckPoint™ от Lincoln Electric — повысить качество и эффективность производства и организовать точный мониторинг сварочных работ с возможностью просмотра данных о сварке в любое время и в любом месте, тем самым помогая нашим клиентам принимать информированные и своевременные деловые решения

Стандартная версия CheckPoint™ содержит все необходимые функции для начала работы и распространяется бесплатно. Стандартная версия позволяет сохранять данные за 30 последних дней, после чего они безвозвратно удаляются. Расширенная версия позволяет хранить данные за последние 12 месяцев с возможностью просмотра в режиме оффлайн. Это идеальный выбор для тех клиентов, которым нужны максимальные возможности по оперативному управлению производством и другие расширенные функции. Расширенная версия оплачивается по годовой подписке

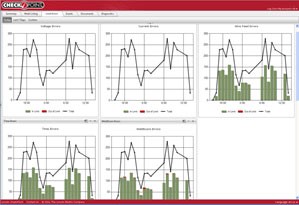

Обзор сварочных работ

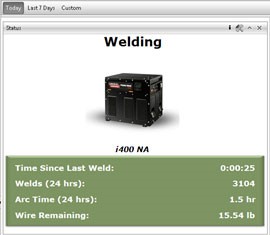

Текущий статус аппарата

Во время и после каждого включения, сварочный аппарат отправляет на сервер CheckPoint™ информация о ходе сварки, в том числе данные о всех критически важных параметрах производства

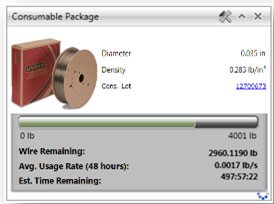

Остаток проволоки — тип упаковки сварочных материалов

CheckPoint™ способен рассчитать, через какое время на каждом сварочном аппарате закончится сварочная проволока. Это поможет вам вовремя восполнять запасы материалов, повысив тем самым производительность и эффективность компании

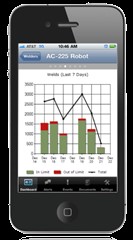

Панель производства

В этом окне в удобочитаемой форме собраны данные по каждому сварочному аппарату и производству в целом.

Они представлены в виде таблиц, диаграмм и графиков с необходимыми данными за текущий день, последние 7 дней или другие периоды

Здесь доступна статистика по следующим параметрам:

- напряжение/ сила тока

- оценка WeldScore™

- допуски

- данные об аппарате

- продолжительность работы

- True Energy

Агрегация данных

Здесь вы можете просмотреть сводные производственные данные по всему предприятию

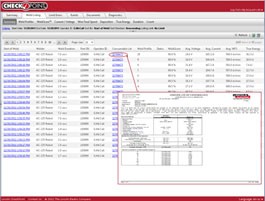

Сварочные проходы

Оперативные отчеты

Поиск сварочных проходов по заданным критериям, например, идентификатору аппарата, упаковке сварочных материалов и серийному номеру детали. CheckPoint™ также позволяет просмотреть сертификат качества для проволоки, использованной в том или ином проходе

Информация о сварочном проходе

Выбрав из списка определенный сварочный проход, вы можете просмотреть о нем подробную информацию, в том числе данные о длительности сварки, минимальном/среднем значении напряжения и силы тока, скорости подачи проволоки, оценке WeldScore™ и многое другое

Привязка Lincoln Q-Cert

При использовании мобильного приложения CheckPoint™ для сканирования номеров партий сварочных материалов Lincoln Q1 или Q2 эти номера будут соотнесены с данными от сварочного аппарата

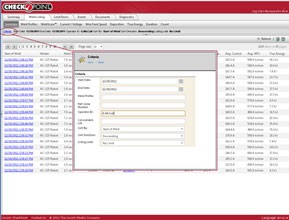

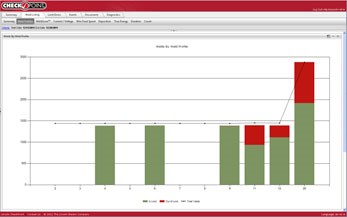

Аналитика

Сварочные профили

Пользователь может просмотреть любые ключевые показатели сварочного производства, например, оценку качества сварки WeldScore™, параметр True Energy, скорость подачи проволоки, силу тока/напряжение и производительность наплавки, сгруппированные в отдельные сварочные профили

Анализ нарушений допусков

Просмотр данных о нарушениях допустимых значений ключевых параметров сварки, например, оценки WeldScore™, True Energy, скорости подачи проволоки, силы тока/напряжения и производительности наплавки

Группировка по профилям

Быстрое сравнение сварочных проходов из различных профилей для обнаружения и устранения проблем с качеством

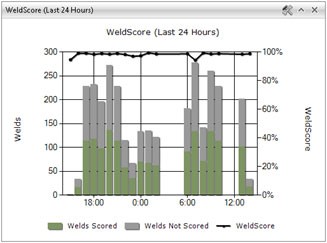

WeldScore™

При использовании функции WeldScore™ ПО CheckPoint™ может делать оценку качества сварки и предупреждать о возможных проблемах с качеством.

Кроме этого, CheckPoint™ позволяет сравнивать качество сварки на отдельных аппаратах и в предприятии в целом и анализировать соответствующие тенденции

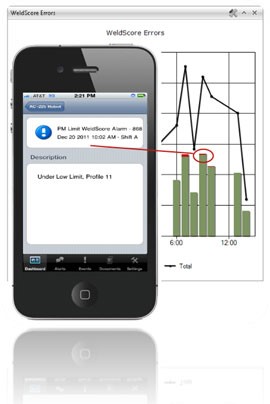

Предупреждения

Анализ и уведомления об ошибках

Функция рассылки предупреждений CheckPoint™ помогает всегда оставаться в курсе происходящего на производстве.

Пользователи могут просматривать данные о неполадках на определенном сварочном аппарате или предприятии в целом. Также вы можете подписаться на автоматические текстовые и почтовые уведомления об определенных неполадках или настроить отправку уведомлений на основе любых сварочных параметров

Экспорт данных

Хранение данных и облачный API (интерфейс прикладного программирования)

CheckPoint™ способен с высокой скоростью записывать и организовывать большой объем сварочных данных. Использование надежных распространенных протоколов позволяет пользоваться данными CheckPoint™ через другие приложения, например, системы управления производством, сервисные приложения и любые другие сторонние программы

Использование промышленных стандартов наподобие протокола открытых данных (OData) позволяет обращаться за данными непосредственно к облачному серверу CheckPoint™. Более того, соблюдение общих сетевых принципов и стандартов позволяет легко интегрировать CheckPoint™ во многие производственные системы, что еще больше увеличивает ценность собранной информации

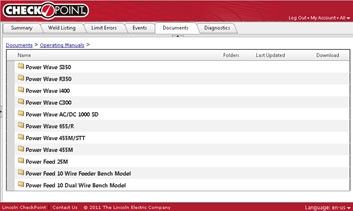

Библиотека документов

Архив документов

Благодаря библиотеке документов CheckPoint™ база знаний Линкольн Электрик всегда у вас под рукой. CheckPoint™ обеспечивает доступ к нужным документам в любое время и в любом месте

CheckPoint™ позволяет повысить производительность и сократить простой оборудования, предоставив уполномоченным на это сотрудникам последние версии документов и руководств к аппаратам, будь то через компьютер или мобильные устройства. Кроме текстовых документов, инструкции также распространяются через службу RSS и видеосервис Youtube

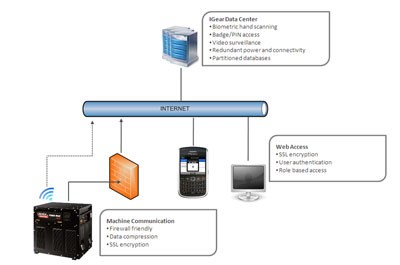

Архитектура

Для сварочных данных главное — это доступность: для принятия своевременных деловых решений они должны быть доступны в любое время и в любом месте

Облачная архитектура

CheckPoint™ основан на облачных технологиях и принципе «ПО как услуга». Просматривать собранные данные можно практически с любого устройства, при этом не нужно устанавливать никакое ПО.

Принцип «ПО как услуга» (SaaS) позволяет клиентам пользоваться всеми функциями программы без необходимости закупать и обслуживать соответствующее программное и аппаратное обеспечение. Благодаря SaaS приложение не нужно устанавливать на компьютер или сервер клиента, как традиционное ПО. Вместо этого программа устанавливается удаленно и используется клиентом через Интернет. SaaS позволяет значительно сократить начальные вложения благодаря модели оплаты на основе подписки, при этом внедрение и обновление такого ПО происходит значительно быстрее

Безопасный обмен данными

Обмен данными осуществляется только в направлении от сварочного аппарата к серверу CheckPoint™, что является более предпочтительным с точки зрения безопасности. В обратном направлении никакие потенциально опасные файлы не поступают

Безопасная авторизация и хранение данных

Все данные CheckPoint™ хранятся в новейшем дата-центре в секционированных базах данных, выделенных для каждого клиента. Кроме того, в приложении CheckPoint™ используются технологии безопасного шифрования, отвечающее всем промышленным стандартам

Хостинг полностью соответствует требованиям отчетности SAS 70 типа II. Комиссия по ценным бумагам и биржам США (SEC) определяет SAS 70 как приемлемый метод отчетности для внутренних контрольных органов клиентской компании без необходимости проводить дополнительные проверки. Успешное прохождение проверки SAS 70 типа II означает, что процессы, процедуры и инструменты управления компании прошли формальную проверку и тестирование независимой аудиторской фирмой

В хостинг-центре используется самое современное оборудование, технологии и наработки. На случай аварийных ситуаций действует многоступенчатая система защиты данных

Администрирование и права доступа

В зависимости от настроек вашей учетной записи вы можете просматривать данные по одному или нескольким предприятиям. Кроме того, вы можете добавить в учетную запись других сотрудников или заинтересованных лиц простым приглашением по электронной почте

Совместимость со многими браузерами

CheckPoint™ поддерживает все распространенные браузеры, в том числе Chrome, Safari, Firefox, Opera и Internet Explorer

Многоязыковая поддержка

Checkpoint™ поддерживает 12 языков, в том числе английский, японский, немецкий, испанский, французский, итальянский, португальский, китайский, голландский, русский, польский и чешский. При необходимости он может быть легко переведен и на другие

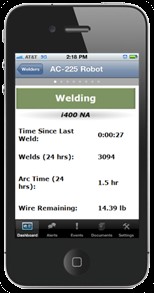

Lincoln CheckPoint™ — это первое и единственное в мире мобильное приложение, которое позволяет в реальном времени просматривать статус сварочного оборудования и отчеты о сварочном производстве с собственного мобильного устройства. Задача программного пакета CheckPoint™ от Lincoln Electric — повысить качество и эффективность производства и организовать точный мониторинг сварочных работ с возможностью просмотра данных о сварке в любое время и в любом месте, тем самым помогая нашим клиентам принимать информированные и своевременные деловые решения

Мобильные приложения

Благодаря нашим официальным приложениям для устройств iPhone, Blackberry и Android пользователи могут пользоваться своими данными в любое время и в любом месте: просматривать графики, собранные данные и полученные предупреждения, получать текстовые и почтовые уведомления, скачивать последние версии документов и сканировать штрих-коды на упаковках сварочных материалов

Сканирование штрих-кодов

Мобильное приложение CheckPoint™ позволяет считывать штрих-коды конкретных сварщиков и сварочных материалов, а также серийные номера деталей. Все считанные идентификаторы соотносятся с поступающими от сварочного аппарата данными. Приложения также поддерживают соединение Bluetooth для подключения к промышленным сканерам штрих-кодов

Функции мобильного приложения CheckPoint™:

После установки приложение выполняет процедуру безопасного входа в уже существующую учетную запись

Просмотр списков компаний/филиалов. Выберите компанию, чтобы просмотреть сводные данные об оборудовании и уровне производства

Обзор состояния всех сварочных аппаратов. Выберите определенный аппарат, чтобы получить о нем более подробную информацию

Графики, история рассылок и список всех событий и предупреждений, связанных с данным аппаратом. Также приложение позволяет скачивать документы и руководства из библиотеки справочных материалов

Исторические данные для выявления возможных проблем во время осмотра на местах

Функция считывания штрих-кодов сварочного аппарата, детали или партии сварочных материалов через камеру устройства. После сканирования CheckPoint™ соотнесет штрих-код с поступающими данными от сварочного аппарата

Мобильное приложение доступно для всех современных мобильных ОС: iOS, Android, Windows Phone, BlackBerry

Указанные приложения, программные пакеты, программное обеспечение источников и механизмов подачи, обновления, прошивки – распространяются компанией Lincoln Electric бесплатно и находятся в открытом доступе.

Системные требования для ПК для установки и настройки Power Wave Manager и CheckPoint™:

- 256 MB оперативной памяти

- GHz частота работы процессора

- 1024 x768 минимальное разрешение дисплея

- 50 MB свободного дискового пространства

- Наличие сетевой платы протокола с разъёмом Ethernet

- Операционная система, с установленным протоколом Microsoft .NET 2.0 framework (Windows 8, Windows 7, Windows 10, Windows Vista, Windows XP SP2, Windows 2000, Windows 98 SE)

Условия поставки

Подготовка производственной площадки Заказчиком

- Заказчик предоставляет подвод электричества, сжатого воздуха, грузоподъемное оборудование (краны и т.д.), рабочие площадки и прочее для проведения монтажа оборудования

- Заказчик также предоставляет материалы для проведения испытаний и приемки оборудования

- Заказчик перед поставкой должен предоставить схему компоновки оборудования в новом цеху

- Заказчик перед поставкой должен согласовать схему подключения и применяемые компоненты, необходимые для подключения источников к локальной сети

Испытания, программирование, обучение, комплект документов

- Установки собираются и испытываются на работоспособность всех систем на территории сервисного центра ООО «ПромИнн»

- Услуги по подбору режимов сварки на период ввода в эксплуатацию включены в стоимость

- Доставка, пуско-наладочные работы, шеф-монтажные работы, обучение персонала в течении 2-х дней входят в стоимость

- Услуги по прокладке кабелей/подключению оборудования/настройки локальной сети оплачиваются отдельно.

Документация

- Руководство по эксплуатации с перечнем компонентов и комплектующих на русском языке

- Гарантийный паспорт

- Электрическая принципиальная схема

- Заверенная копия сертификата соответствия Техническим регламентам Таможенного союза ТР ТС – 020 – 2011 и ТР ТС – 004 — 2011

- Опционально: свидетельство НАКС

- 3-D модель в формате *.gt под NX прилагается

Гарантия

- Технический центр по гарантийному обслуживанию и ремонту расположен в г. Таганроге, Ростовская область.

- Склад запасных частей на время гарантийного ремонта расположен на территории технического центра

- Срок постгарантийного обслуживания на возмездной основе – 7 лет

- Заводская гарантия на сварочное оборудование – 36 месяцев

- На время действия заводской гарантии в техническом центре будет храниться 2 идентичных комплекта сварочного оборудования на подмену (резервный фонд)

- Время реацкии поставщика на аварийные ситуации – не более 24 часов

Прочие условия поставки

- Порядок оплаты оборудования: предоплата — 50%, оплата по готовности к отгрузке — 25%, оплата после подписания акта приёма/передачи оборудования – 25%

- Срок поставки: 8-12 недель с момента поступления предоплаты

- Тестовый комплект предлагаемого оборудования находится в техническом центре ООО «ПромИнн» и готов для предоставления для проведения испытаний на территории производства Заказчика