Дробемётный стан горизонтального типа HP2005

Конструкция.

- Транспортировочная система

Подающий конвейер состоит из загрузочного рольганга,рольганга в дробеструйной камере,промежуточного рольганга и разгрузочного рольганга. Валы загрузочного и разгрузочного рольгангов сварены из высококачественной углеродистой бесшовной трубы несущая нагрузку 1Т/м. На рольганге в дробеструйной камере,подверженном удару дробью,установлены высокохромистые антифрикционные литейные кожухи,удобные для замены.

- Дробеструйная камера

Особенности конструкции дробеструйной камеры:

Дробеструйная камера изготовлена из качественной листовой стали,в камере установлена броня из износостойкого высоколегированного чугуна, которая закрепляется высокохромистой антифрикционной гайкой. Дробеструйная камера долговечна, удобна для ремонта.

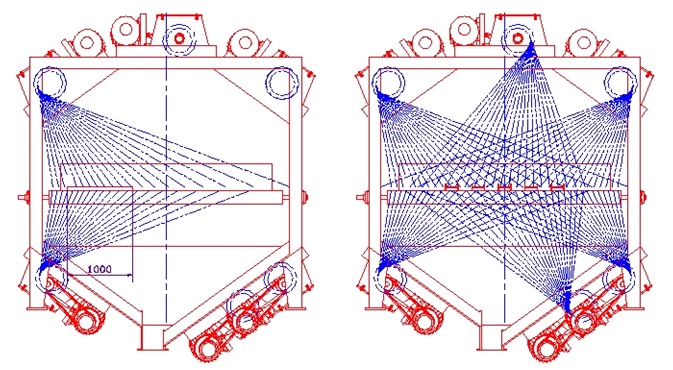

Расположение дробемётных метателей проходит динамическое имитирование,это обеспечивает однократное прохождение обрабатываемой заготовки.

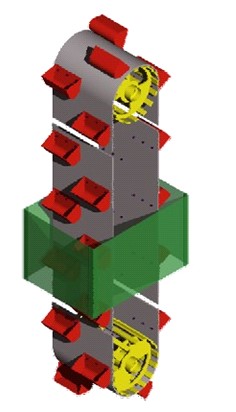

2.1 Дробемётные аппараты.

В данном оборудовании установлено 6 дробемётных метателей, выполненных по технологии американской фирмы PANGBORN.

Преимущество:

— Высокая эффективность.

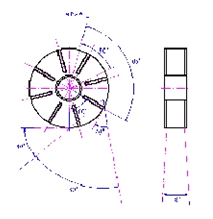

— Лёгкость в обслуживание, лопатка дробемёта вставляется из центра крыльчатки и фиксируется под воздействием центробежной силы, дополнительной фиксации не требуется. Замена одного комплекта лопаток занимает 5-10 минут.

— Высокая точность изготовления обеспечивает, балансировочный момент силы в диапазоне 12-15N·mm.

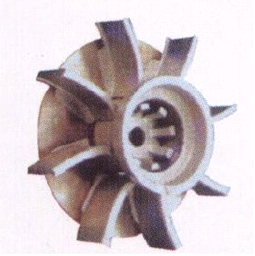

— Метательные лопатки, распределительная камера и сепаратор выполнены из высокохромистого антифрикционного литейного материала,разница веса лопаток в одном комплекте не более 3 грам. Срок службы лопаток 500ч, а срок службы распределительной камеры и сепаратора 1000ч.

- Система очистки дроби

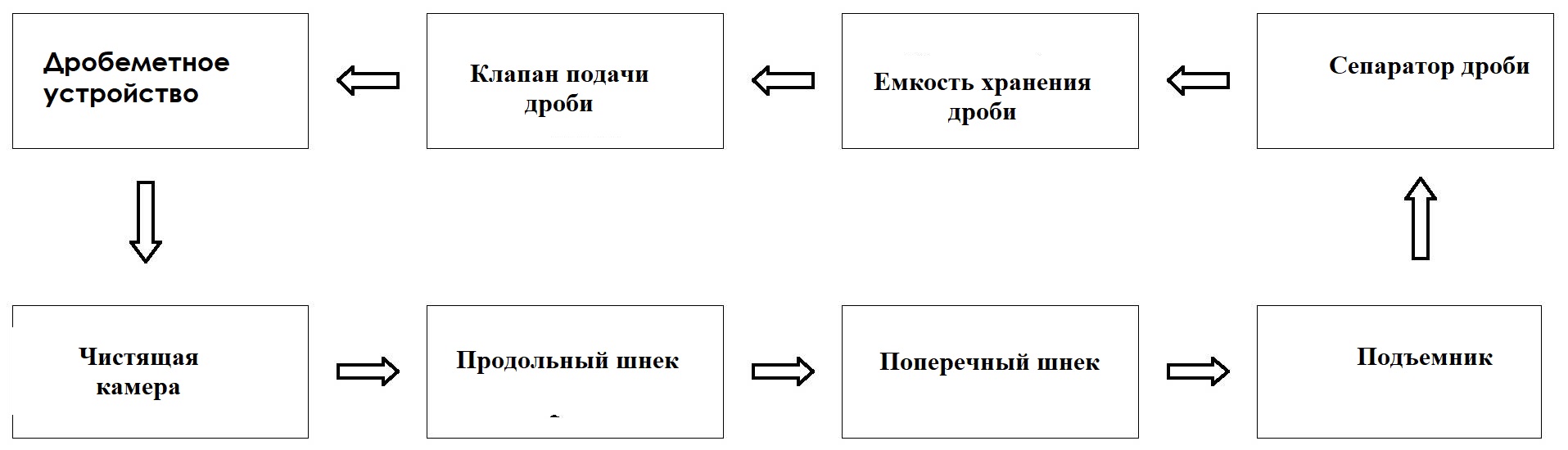

Данная система состоит из продольного транспортировочного шнека, поперечного транспортировочного шнека, подъемного элеватора, сепаратора, емкости хранения дроби, клапана подачи дроби и т.д. Благодаря данной системе осуществляется постоянная рециркуляция дроби. (см. схему)

Схема восстановления и очистки дроби

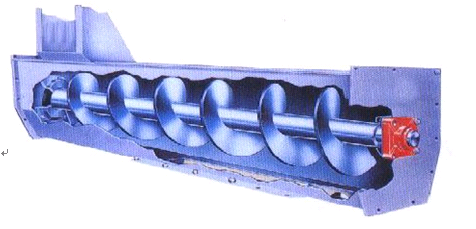

3.1 Транспортировочный шнек

Шнек состоит из прямосоединенной циклоидной передачи, спиральной оси, транспортного тела, подшипника с посадочным гнездом и т.д.

Как внутренний, так и внешний круг растягиваются по форме после четкой соответствующей обработки, и, таким образом, не только шаг спирали, но и размеры внешнего круга очень точны. По этой причине срок службы шнека может быть продлен, а рабочий шум снижен.

3.2 Подъемник

Подъемник состоит из верхнего и нижнего вращательного блока с циклоидной передачей, транспортной ленты с ковшами, кожуха и натягивающего устройства.

Вход в подъемник соединен с транспортным шнеком, а его выход соединен с сепаратором.

В кожухе подъемника имеется ремонтное окно, через которое подъемник может быть отремонтирован. Внизу кожуха так же имеется ремонтное окно, через которое может быть отремонтирован нижний механизм. Во время работы ковши, закрепленные на транспортной ленте, зачерпывают дробь внизу подъемника и поднимают их вверх под действием двигателя подъемника, после чего дробь падает в сепаратор под действием центробежной силы и гравитации.

. Кроме того, на подъемнике имеется натягивающее устройство, и когда натяжение ленты ослабевает, она может быть натянута посредством регулировочных болтов на обеих сторонах верхней части подъемника.

3.3 Сепаратор

Сепаратор – это один из важнейших агрегатов машины. Конструкция его разделительной области непосредственно влияет на разделительный эффект. Плохая сепарация приведет к быстрому абразивному износу роторов, сокращая срок их службы и увеличивая расходы на техническое обслуживание.

Принцип работы сепаратора: дробь из подъемника посылается в верхнюю часть разделительной области через дробераспределительный шнек. Тем временем, дробь распределяется однородно по всей длине сепаратора. Под действием отражения дробь образует падающе-образную шторку. Кроме того, пылеуборочный ротор извлекает поток воздуха через вентиляционное отверстие сепаратора. По принципу гравитационного просеивания, металлическая пыль, истершаяся дробь, большие посторонние частицы отделяются от хорошей дроби. Небольшие посторонние частицы, такие как пыль, собираются пылесборной системой, истершаяся дробь отсасывается через отсадочную камеру пылесборной системы, а крупная дробь удерживается ситом (которое необходимо регулярно чистить).

Качественная дробь может храниться в емкости для хранения и последующего использования. Регулируя шов верхнего отсекателя сепаратора, можно отрегулировать ширину и плотность дробераспределительного слоя. Регулируя длину выступающей части двух отсадочных плит, можно получить лучший разделительный эффект, часть больших истершихся дробин может быть направлена назад в камеру чистки и введена в следующий цикл сепарации, обеспечивая отсутствие утери дроби.

Дробь, прошедшая такую сепарацию, будет иметь содержание посторонних частиц не более 1%. Содержание хорошей дроби в отделенных отходах составляет не более 1%. Дробь, прошедшая сепарацию и направленная в емкость хранения для восстановленной дроби, будет иметь содержание дробин, соответствующих номинальному размеру, более 80%.

3.4 Емкость для хранения

Представляет собой сварную конструкцию. Конструкция коробочного типа, устанавливается таким образом, чтобы клапан подачи дроби находился в нижней части.

В емкости хранения дроби имеется метки верхнего и нижнего уровня. Когда уровень дроби ниже минимального предусмотренного уровня, оператор должен произвести дополнительную засыпку дроби.

- Пылесборная система

Пылесборная система включает отсос пыли, вытяжную трубу пыли, осадочную камеру, пылесборную установку, ротор ветродвигателя, и т.д.

Пылесборная установка состоит из нескольких фильтровальных бочек, которые легко меняются. Давление газа обратной продувки в пылесборнике составляет 0.5-0.6 MПа. С качественным клапаном обратной продувки гарантируется работа без сбоев более 200 000 раз. Цикл обратной продувки контролируется автоматически через электрическую схему с ПЛК и может быть установлен на основании фактических условий. В сравнении с обычным импульсным контроллером, он более надежен и удобен.

Пылесборник фильтровально-бочкового типа произведен по новейшей технологии. Его фильтровальный материал изготовлен из самых современных материалов. Природа фильтровального материала такова, что слой сверхтонкого волокна состоит из частиц субмикронного уровня, при этом расстояние между волокнами составляет только 1% от донного слоя. Таким образом, благодаря микроскопической пористости, может быть предотвращено попадание большинства частиц суб-микронного уровня из верхней поверхности фильтровального материала во внутренние пространства волокон данного слоя. По этому методу на первоначальной стадии может быть достигнута хорошая вентиляция слоя пыли, при низкой закупориваемости и высокой эффективности. Поскольку пыль не может попасть во внутреннюю часть фильтровального материала, он также имеет преимущество низкой забиваемости и легкой чистки. Точность фильтрования может составлять 5 мкм,- это уровень точности, недостижимый для обычного пылесборника, традиционного рукавно-фильтровального типа. Таким образом, плотность отсоса пыли гораздо ниже соответствующих международных экологических требований. Наивысшая пылесборная эффективность может составлять 99.5%, объем отсоса пыли 50 мг/м2. Расход воздуха 15300 м3/час.

- Электрическая система

Машина управляется программируемым логическим контроллером PLC, инвертером. Посредством управления ПЛК, электрическое управление машины может быть переключено с ручного режима на автоматический режим. Во время автоматической работы устройства машины работают на основании предустановленной программы ПЛК; также может быть выбран ручной режим – для проведения ремонтных и пусконаладочных работ в этом случае оператор может запускать устройства машины последовательно или непоследовательно, заставляя работать отдельные устройства в толчковом режиме для проверки работы.

| Габариты обрабатываемых деталей | Макс. сечение Ш×В, мм | 2000×500 |

| Длина, мм | 3500…12000 | |

| Качество очистки | Шероховатость поверхности | Sa2~Sa2 ,5 |

| 15~50 мкм | ||

| Метательный аппарат | Количество, шт | 6 |

| Расход дроби, кг/мин | 6×250 | |

| Мощность, кВт | 6×15 | |

| Вертикальный транспортер | Мощность, кВт | 11 |

| Продольный шнековый транспортер | 7,5 | |

| Поперечный шнековый транспортер | 4 | |

| Сепаратор | Расход дроби, т/час | 120 |

| Система очистки дроби | Мощность, кВт | 15 |

| Расход воздуха, м3/час | 6350 | |

| Входной и выходной рольганги | Удельная нагрузка, кг/м | 1000 |

| Мощность, кВт | 2×2,2 | |

| Скорость, м/мин | 0,4~4 | |

| Фильтрационная установка | Тип пылеуловителя | LC18 |

| Расход воздуха, м3/час | 15400 | |

| Мощность вентилятора, кВт | 15 | |

| Расход дроби, тонн/час | 90 | |

| Объем бункера для дроби | 4000 | |

| Габаритные размеры Д×Ш×В, мм | 32000×4555×6100 | |

| Глубина ниже нуля, мм | 2090 | |

| Общая мощность, кВт | 136 | |

| Вес установки, тонн | 25 | |

Перечень расходных материалов

| № | Расходный материал | Материал | Срок службы |

| 1 | Лопатки | Высоко хромовый чугун | 300ч. |

| 2 | Рабочее колесо | Высоко хромовый чугун | 1500ч. |

| 3 | Распределительная камера | Высоко хромовый чугун | 600ч. |

| 4 | Броня метателя | Износостойкий чугун | 1000ч. |

| 5 | Шторки вертикальные | Резина | 600ч. |

| 6 | Пластина брони | Износостойкая сталь | 2000ч. |

| 7 | Фильтр рукав | Фильтрующий материал | 2500ч. |

| 8 | Импеллер | Высоко хромовый чугун | 600ч. |